Schwanog setzt auf modernste Automatisierung, um in der Fertigung von Schneidplatten Wirtschaftlichkeit und höchste Qualität zu vereinen. Durch die enge Vernetzung von Automatisierungs- und Schleiftechnik der Adelbert Haas GmbH und robuste und genaue Messgeräte der Werth Messtechnik GmbH in automatisierten Fertigungszellen gelingt es dem Unternehmen, seine Produktionsprozesse nicht nur wirtschaftlicher, sondern auch zuverlässiger zu gestalten – und das rund um die Uhr.

Bereits im Jahr 1946 wurde die Firma Schwanog mit Hauptsitz in Villingen-Schwenningen gegründet. Heute gehört das Unternehmen mit seinen selbst entwickelten Einstechwerkzeugen und Werkzeug-Wechselsystemen zu den international führenden Profilwerkzeug-Herstellern in diesem Marktsegment. An mehreren Produktionsstandorten rund um die Welt werden anwendungsspezifische Werkzeuge auch in kleinen Losgrössen produziert.

Schleifprozess einer Profilplatte

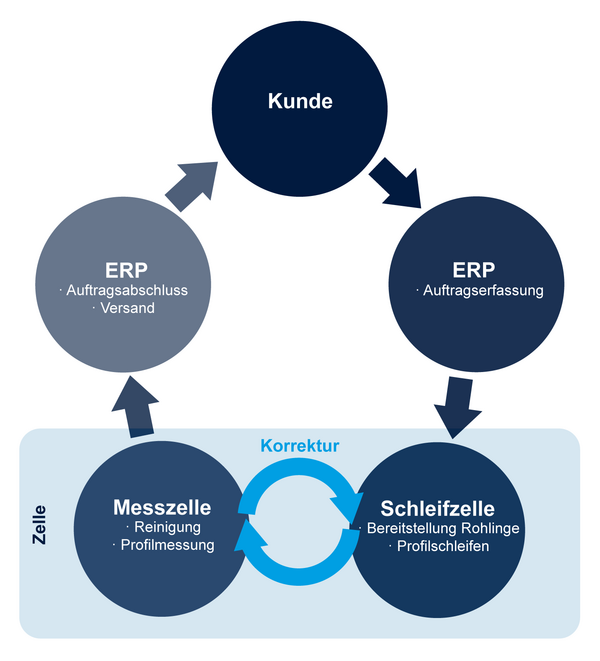

Vollautomatisierter Prozess – von der Bestellung bis zum Versand

In der industriellen Werkzeugfertigung zählt nicht nur Präzision, sondern auch die verlässliche Qualität jedes einzelnen Werkstücks. Gleichzeitig stehen viele Unternehmen vor der Herausforderung, ihre Produktion trotz Fachkräftemangel effizient und wirtschaftlich zu gestalten – klassische Schichtmodelle geraten dabei zunehmend an ihre Grenzen. Schwanog begegnet diesen Herausforderungen mit vollautomatisierten Fertigungszellen. Innerhalb einer Zelle läuft der gesamte Fertigungs- und Prüfprozess von der Bestellung bis zum Versand, ganz ohne menschliches Eingreifen ab – eine „Fabrik in der Fabrik“.

Blick in die Messzelle mit ScopeCheck® S und Roboter

In der Fertigungszelle bestückt ein Roboter die Schleifmaschine mit Rohlingen. Ein grosses Teilelager ermöglicht dabei eine grosse Vielfalt in der Produktion ohne Umrüsten. Nach dem Schleifen wird die erste Schneidplatte gereinigt und gemessen. Liegt die Profilform innerhalb der geforderten Toleranzen, startet die Serienfertigung. Falls nicht, erfolgt eine vollautomatische Korrektur des Schleifprozesses – meist genügt schon eine einzige Iteration, um ein perfektes Profil zu schleifen. Durch dieses Closed-Loop-Verfahren werden höchste Genauigkeit und Wirtschaftlichkeit bereits ab einer Losgrösse von eins erreicht. Die geprüften Platten werden anschliessend automatisch verpackt und versendet. Gleichzeitig dokumentiert das System alle relevanten Daten – inklusive eines Prüfprotokolls jeder Platte für den Kunden. „Dank des Closed-Loop-Prozesses stellen wir eine konstant hohe Fertigungsqualität sicher – und das vollkommen autonom“, so Clemens Güntert, Geschäftsführer der Schwanog Siegfried Güntert GmbH. „Die vollautomatische Produktion ermöglicht es uns, unsere Ressourcen optimal zu nutzen und die Produktivität deutlich zu steigern.“