La société TPK-Kunststofftechnik GmbH, située à Nörten-Hardenberg près de Göttingen, est spécialisée dans la fabrication d'articles en plastique et de moules d'injection sophistiqués. L'entreprise familiale fondée en 1997, dirigée par Werner Ternka et ses fils Heiko et Mario, et qui emploie une trentaine de personnes, couvre toute la chaîne de processus : du conseil au moulage par injection en série et au montage, en passant par construction, la construction d'outils et la fabrication de prototypes.

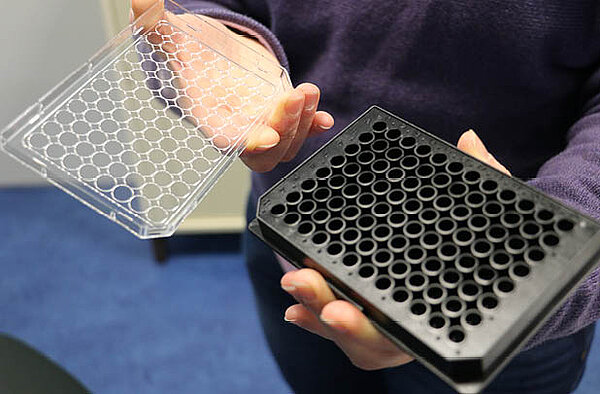

Parmi les clients, on compte en premier lieu des entreprises de la technique médicale, de laboratoire et automobile qui, comme on le sait, ont des exigences de qualité très élevées. Les exigences ont encore augmenté ces dernières années, souligne Mario Ternka, responsable du développement des produits, de construction et de la construction de moules : "Les données de dessin que nous recevons de nos clients contiennent aujourd'hui de nombreuses taillee et tolérances qui ne peuvent pas être mesurées avec des moyens de mesure manuels conventionnels et des appareils de mesure plus simples, par exemple forme- et des tolérances de position, c'est-à-dire des perpendicularités, des parallélismes et des planéités, ainsi que des tolérances de forme libre. Pour mesurer correctement ces critères, nous avons besoin d'une part de matériel adapté, mais aussi d'un grand savoir-faire pour traduire les valeurs de mesure dans le langage de la construction de moules. C'est pourquoi nous ne pouvons pas laisser mesurer à un prestataire de services technique de mesure".

TPK fait face aux exigences accrues en matière de qualité grâce à une technologie de pointe. technique de mesure

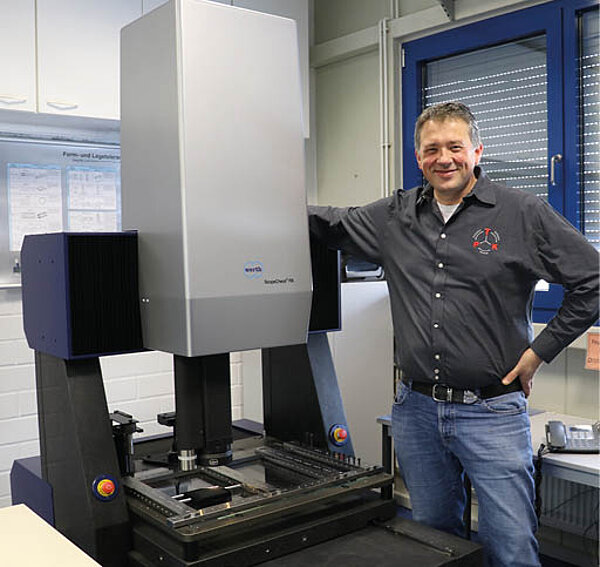

C'est ainsi que TPK a décidé d'investir dans un équipement de mesure adapté. Sur la base d'un cahier des charges comprenant 60 points, une équipe de spécialistes de TPK a évalué les offres de fabricants d'appareils de mesure renommés – et a décidé d'acheter une machine à mesurer tridimensionnellemultisensor ScopeCheck® FB de Werth Messtechnik à Giessen.

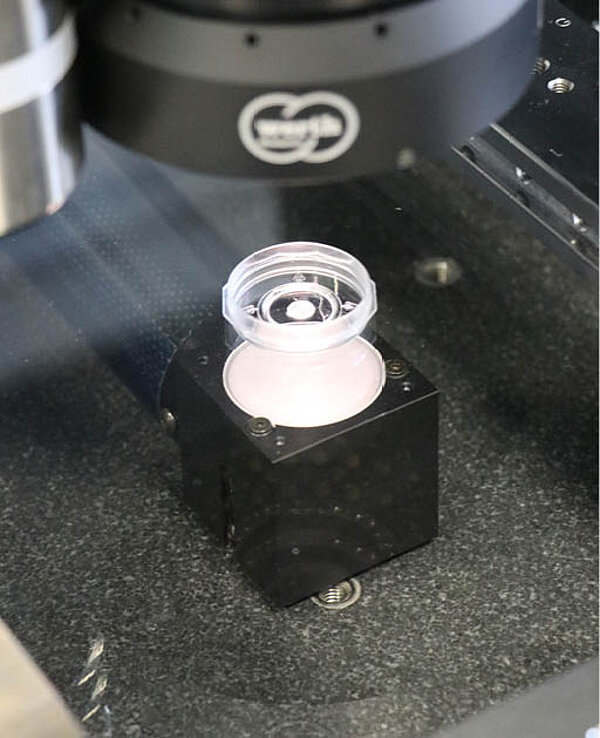

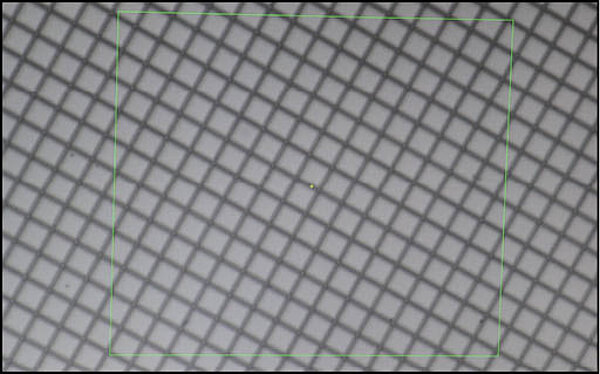

Sa construction avec un pont fixe sur une base en granit et ses guidages mécaniques de précision robustes garantissent une précision maximale, même en cas d'utilisation proche de la fabrication. L'équipement comprend un capteur de traitement d'images avec Werth Zoom et une unité d'éclairage complémentaire multi-anneaux pour une détection rapide et sûre des arêtes, ainsi que le scannerpalpeur de mesure SP25 ; de plus, le scanning par trame permet de générer des images globales à haute résolution à partir d'images individuelles prises pendant le mouvement du capteur, dans lesquelles il est ensuite possible de mesurer confortablement. Pour une mesure optique rapide de la surface, TPK a également investi dans le capteur de distance Werth CFP, qui utilise l'aberration chromatique de objectifs spéciaux pour des mesures extrêmement précises et largement indépendantes de la surface.

Mario Ternka est enthousiasmé par le Werth ScopeCheck® FB : "En particulier, nous n'aurions pas cru possible la précision et la vitesse des capteurs optiques auparavant".

Mais comment la décision a-t-elle été prise ? "La combinaison de possibilités de mesure optiques et tactiles figurait en tête de notre liste d'exigences", explique Mario Ternka. "Et le capteur de distance optique devait fournir des résultats de mesure fiables sur des pièces très brillantes, transparentes, noires ou blanches".

Ternka et ses collègues sont particulièrement enthousiasmés par le capteurs optique du ScopeCheck® FB de Werth : "Nous n'aurions pas cru la précision et la vitesse possibles auparavant. appareil C'est ce qui a fait pencher définitivement la balance en faveur du ScopeCheck®". Il souligne également sa bonne accessibilité et sa facilité d'utilisation : "Le site – peut être programmé rapidement et simplement après une formation minime –. mesure et l'évaluation se déroulent ensuite de manière entièrement automatique".

Werth ScopeCheck® est un élément important dans la chaîne de processus TPK

Moulage par injection est un procédé de formage primaire pour lequel les critères de qualité tels que les tolérances forme et de position, etc. sont incomparablement plus difficiles à respecter que pour le formage par enlèvement de copeaux. Il nécessite un grand savoir-faire en matière de technique de fabrication et une chaîne de processus telle que TPK l'a développée et optimisée au cours des dernières années.

Au début de la chaîne de processus se trouve le modèle CAO 3D. Les concepteurs s'en servent pour créer un premier outil de moulage virtuel et une simulation de moulage par injection. Les résultats de l'analyse sont d'une part intégrés dans les optimisations de l'article et d'autre part utilisés pour améliorer le site outil de moulage. Ainsi, les plasturgistes tentent de contrer les difficultés rencontrées sur moulage par injection –, notamment les déformations dues au retrait longitudinal et transversal –.

"Dès la conception du moule d'injection ( construction ), nous devons tenir compte des voies d'écoulement de la matière plastique, prévoir le tempérage et le site canaux de refroidissement et planifier le démoulage et le retrait de la pièce", explique Mario Ternka. La simulation répétée donne des informations sur le système de canaux chauds approprié, le point d'injection optimal, le position de canaux de refroidissement, les surépaisseurs, les bombages et bien d'autres choses encore. Ce n'est que lorsque les spécialistes de moulage par injection sont sûrs que la conception de l'outillage convient dans l'ensemble qu'ils fabriquent le moule en acier. Chez TPK, cela se fait principalement sur des machines-outils modernes, par exemple par fraisage et érosion sur 5 axes.

Dans les cas simples, la résistance tailledes outils de formage complexes est mesurée directement sur la machine-outil. Les mesures difficiles comme celles de Position d'un contour vers les bords extérieurs ainsi que position de gorges vers une poche ou de noyaux tournés peuvent être réalisées par les outilleurs avec le Werth ScopeCheck® FB et la combinaison de l'optique et du tactile capteurs.

Lorsque le outil de moulage est prêt, il est échantillonné sur l'une des 15 presses à injecter avec des forces de fermeture allant jusqu'à 2200 kN et est encore optimisé dans la construction d'outils jusqu'à ce que le moulage par injection et le démoulage se déroulent stable. Ensuite, le concepteur TPK établit sur une pièce échantillon injectée sur le ScopeCheck® un programme de mesure qui saisit tous les critères décisifs. Sur la base des résultats, d'autres modifications sont décidées sur le site forme. domaine Mario Ternka souligne : "À ce stade, nous parlons généralement de corrections de quelques dixièmes à centièmes de millimètre, nécessaires pour respecter des tolérances très strictes. Sans la précision de notre appareil multisensor, nous ne pourrions pas atteindre de telles valeurs, ou alors à grands frais saisir."