Les écarts de température sont l'une des principales causes d'incertitude de mesure sur les machines à mesurer tridimensionnelles. Les appareils et la température de la pièce influencent directement le site résultat de la mesure. Les facteurs d'influence sont, outre les gradients de température dans le temps et dans l'espace, la chaleur résiduelle de la pièce (p. ex. de l'usinage et de la manipulation) ainsi que les sources de chaleur dans le site appareil de mesure (p. ex. moteurs, sources lumineuses).

Les sources primaires d'incertitude de mesure d'origine thermique sont la dilatation linéaire de la pièce et des systèmes de mesure installés dans le site appareil de mesure, avec des températures croissantes. D'autres écarts de mesure d'origine thermique proviennent notamment du déformation de l'appareil de mesure et de la variation de longueur de la tige de palpage lors des mesures tactiles. Ces effets ne sont pas corrigés sur la plupart des appareils. La taille de écart de mesure varie en fonction du coefficient de dilatation thermique du matériau de la pièce. Un correction de la température des résultats de mesure n'est pas nécessaire que si la température de référence est maintenue pendant toute la durée du mesure. C'est-à-dire à une température constante de 20 °C aussi bien pour l'ensemble de la machine à mesurer tridimensionnelle (MMT) que pour la pièce à usiner.

Variation de longueur due à la chaleur

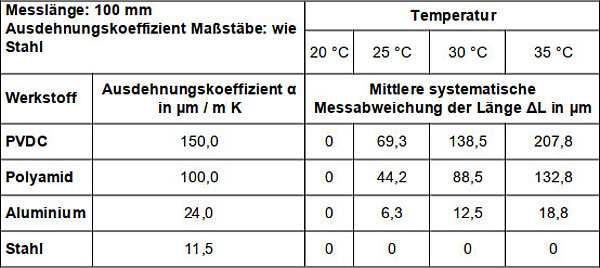

Plus le coefficient de dilatation thermique α du matériau, la longueur L0 de la pièce et l'écart de température ΔT par rapport à la température de référence sont importants, plus la variation de longueur d'origine thermique ΔL est grande :

ΔL = α - L₀ - ΔT

Sans compensation de température, on obtient par exemple pour la mesure de longueur sur une pièce en PVDC de 100 mm de long, à 25 °C et avec des systèmes de mesure montés sur des tasseaux d'acier, un écart de mesure d'environ 70 µm.

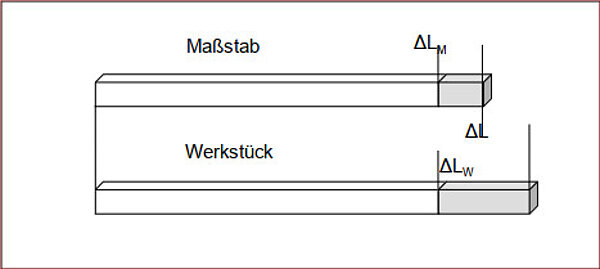

Avec l'augmentation de la température, la pièce se dilate et le écart de mesure augmente. Comme les systèmes de mesure se dilatent également, le écart de mesure est partiellement compensé (figure 1). C'est pourquoi, dans l'exemple ci-dessus, la variation de longueur des systèmes de mesure a été déduite de celle de la pièce.

Si l'on mesure des pièces avec des systèmes de mesure fabriqués dans des matériaux identiques, les effets de la dilatation se compensent, pour autant que les conditions de température soient les mêmes sur système de mesure et sur la pièce. Cette méthode présente toutefois deux inconvénients : Premièrement, il est plutôt rare dans la pratique que les températures des systèmes de mesure et de la pièce à usiner coïncident exactement, et deuxièmement, elle ne permet de mesurer que des pièces à usiner qui ont le même coefficient de dilatation thermique α que les systèmes de mesure.

Il existe des systèmes de mesure en céramique spéciale qui ont un coefficient de dilatation thermique proche de zéro, de sorte que seule la dilatation de la pièce doit être prise en compte. Mais cela ne constitue pas à lui seul une solution optimale pour compenser les écarts de mesure d'origine thermique.

En effet, sans correction de la température calculé, l'erreur due à la dilatation de la pièce augmente si les systèmes de mesure ne se dilatent pas également. La correction par le calcul de l'influence thermique est ici impérative si l'on ne peut pas garantir que les pièces sont mesurées avec précision à 20 °C.

spécification pour des mesures réelles conditions environnementales

Pour chaque machine à mesurer tridimensionnelle, le fabricant indique un ecart de mesure de la longueur maximal admissible sous des conditions environnementales définis. Ces conditions comprennent également l'intervalle de température dans lequel le appareil fonctionne dans les spécifications indiquées. Les spécifications s'appliquent généralement à des écarts de température de ± 2 K par rapport à la température de référence de 20 °C dans champ de mesure. Certains fabricants garantissent une meilleure performance de l'instrument de mesure pour des conditions de température plus stables en indiquant un ecart de mesure de la longueur maximum autorisé plus faible, par exemple pour des variations de température de ± 1 K seulement.

Seuls quelques fabricants proposent des spécifications pour l'utilisation de l'instrument dans un environnement non climatisé, par exemple pour des mesures en cours de fabrication. Dans ce cas, la ecart de mesure de la longueur maximale autorisée spécifiée devrait être valable au moins pour un intervalle de température compris entre 16 °C et 30 °C. Il convient de noter que cette spécification n'est pas limitée par le fabricant et qu'elle ne s'applique qu'aux éléments normalisés avec un coefficient de dilatation = 0. Un tel spécification serait peu adapté à la pratique, car presque personne ne mesure des pièces ayant cette propriété.

Les capteurs de température sur les systèmes de mesure font partie de l'équipement standard de toutes les machines à mesurer tridimensionnelles Werth. La dilatation linéaire est corrigée mathématiquement à l'aide du coefficient de dilatation thermique des systèmes de mesure.